SynChem – Imprägniermittel & Vergussmassen WEVOSIL 22006 FL

Lösungsmittelfreies, Zweikomponenten-Gießharz-System auf Silikonbasis

Der daraus entstehende weichelastische Formstoff zeichnet sich durch gute Tieftemperatur-Flexibilität sowie durch ausgezeichnetes Verhalten im Temperaturschocktest aus. Empfohlener Temperatureinsatzbereich: -60 °C bis +180°C.

Das Harz wird zusammen mit WEVOSIL 22006 FL B verarbeitet.

Anwendung

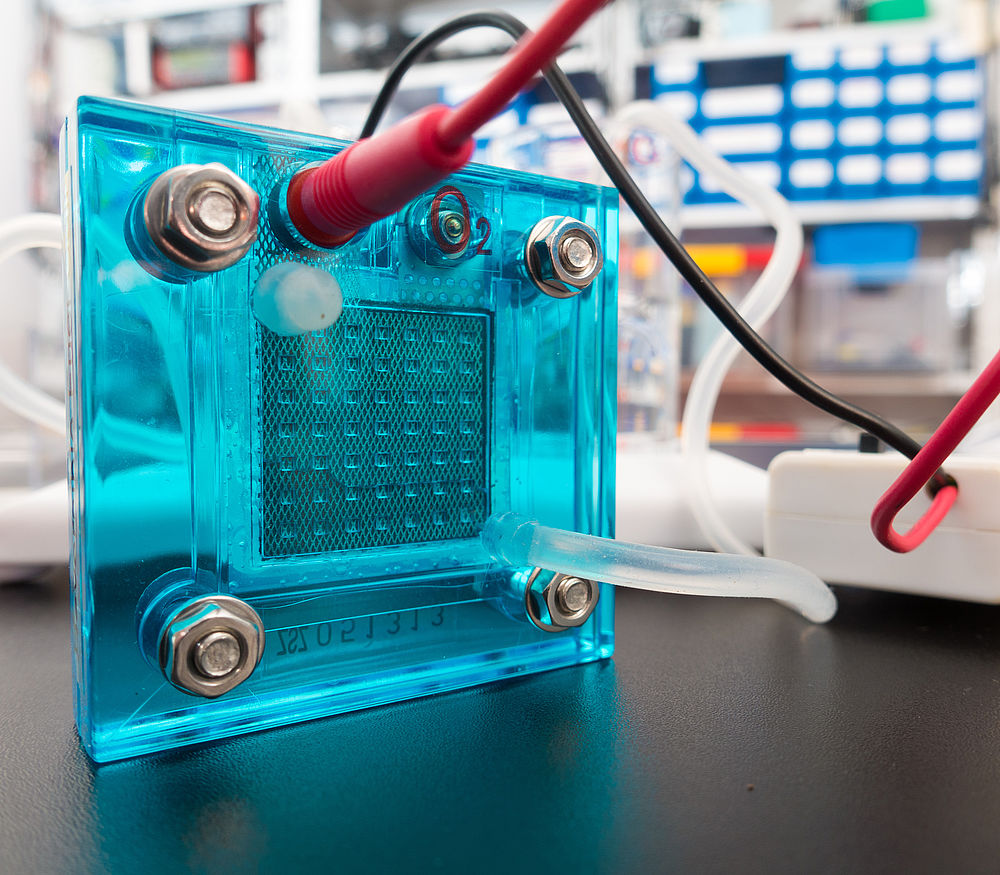

- Druckempfindliche elektrische Bauteile

- komplette Baugruppen in SMD-Technik

- Wärmeleitklebstoff und-verguss sowie Formteile aus diesem Material

Standards

- Temperatureinsatzbereich -60°C - +180°C

- Isolierstoffklasse H

- RTI 180°C

- UL 94 V0 (4mm)

Lieferformen

10 kg und 30 kg Gebinde

Farbe

WEVOSIL 22006 FL A: Natur

WEVOSIL 22006 FL B: Schwarz

Lagerung

Polymer (A-Komponente) und Vernetzer (B-Komponente) sind trocken und bei einer Temperatur von 5 °C bis 30 °C nicht im Freien zu lagern. Die Gebinde sollten aufrecht stehend und nicht direkt

auf dem kalten Fußboden (Bodentemperatur nicht unter 5 °C) gelagert werden.

Bei Temperaturen über 25 °C ist das Absetzen der Füllstoffe, die in der Vergussmasse enthalten sind, beschleunigt. Die Vergussmasse lässt sich dann nur erschwert homogenisieren.

Härtung

- Topfzeit: 90 - 120 Minuten bei Raumtemperatur, je nach Schichtdicke und Gießvolumen.

- Härtungszeit: 6 Stunden bei Raumtemperatur, 1 Stunde bei 100°C

- Endgültige chemische Durchhärtung: einige Tage bei Raumtemperatur

Hinweise zur Aushärtung

- Zu hohe Luftfeuchtigkeit wirkt schädlich auf die nichtausgehärtete Masse. Ggf. sollte die Aushärtung in einem klimatisierten Raum, einem Behälter mit niedriger Luftfeuchtigkeit oder in einem Ofen erfolgen.

- Eine Aushärtung bei erhöhter Temperatur (50 – 100°C) beschleunigt die Härtungsreaktion und kann die Haftung der Vergussmasse an den Wandungen des Bauteils beeinflussen.

- Nach einigen Tagen erreicht die Vergussmasse WEVOSIL 22006 FL bei Raumtemperatur die Endhärte.

- Nach 6 Stunden Härtung bei Raumtemperatur (oder 1 h @ 100°C) ist ca 90 – 95% der Aushärtung erfolgt. Um die Endhärte zu erreichen, kann anschließend für 2 Stunden bei 165 – 180°C eine Nachtemperierung erfolgen. Der letzte Arbeitsgang ist jedoch nicht unbedingt erforderlich. Nach einigen Tagen erreicht die Vergussmasse auch bei Raumtemperatur die Endhärte (systemabhängig).

- Elektrische Prüfungen der Bauteilqualität können meist schon nach der ersten Härtung (6 Stunden bei Raumtemperatur oder 1 h @ 100°C) erfolgen.

Schutz

Unsere Produkte sind ausschließlich für den industriellen Gebrauch bestimmt. Für weitere Details lesen Sie bitte das Sicherheitsdatenblatt.

Verarbeitung

Materialvorbereitung

- Bei Warenentnahme aus dem Lager auf FIRST IN - FIRST OUT – Prinzip achten.

- Das Mischungsverhältnis sollte täglich vor Produktionsbeginn überprüft und dokumentiert werden. Auch nach kurzen Produktionspausen ist eine Überprüfung des Mischungsverhältnisses u. U. sinnvoll. Außerdem sollte die Dichte (Dosierung der Komponenten über den Mischkopf) überprüft werden.

- Das Mischungsverhältnis muss wie im Datenblatt angegeben exakt eingehalten werden. Die Abweichung darf bei Silikonvergussmassen nicht mehr als ±1 %, bezogen auf beide Komponenten, betragen.(Beispiel: Bei einem Mischungsverhältnis von100:100 ist die „tolerierbare“ Abweichung von 101:99 bis 99:101). Überschüssiger Vernetzer kann mit der Luftfeuchtigkeit reagieren, was zu Blasenbildung führen kann. Überschüssige Polymer-Komponente wirkt hingegen als Weichmacher. Eine Abweichung vom idealen Mischungsverhältnis mit dem Ziel die Formstoffeigenschaften zu verändern, ist nicht zulässig.

- Ware rechtzeitig aus dem Lager in den Fertigungsbereich bringen, damit sich die Temperatur des Produktes angleichen kann - kaltes Material ist höherviskoser, fließt schlechter = Druckveränderungen an der Anlage, evtl. Vermischungsprobleme.

- Ware auch im Fertigungsbereich richtig lagern (nicht auf kalten Böden bzw. im Zugluftbereich, sondern auf Auffangwannen / Paletten)

- Vor Öffnen des Originalbehälters Deckel reinigen (Verunreinigungen wie z.B. Holzsplitter können sonst in die A-Komponente gelangen und zu Verstopfung in der Anlagen führen)!

- Der Füllstoff in beiden Komponenten kann sedimentieren. Vor Verwendung müssen deshalb die Komponenten homogenisiert (aufgerührt) werden. Aufrühren erfolgt mit einem speziellen Rühraggregat (z. B. Becher- oder Helixrührer), einer Bohrmaschine mit Rühraufsatz oder händisch mit einem Stab oder Spatel (kein raues Holz, Splitter könnten in die Vergussmasse gelangen). Ein zu starkes Einrühren von Luft und damit auch Luftfeuchtigkeit ist zu vermeiden. Der abgesetzte Füllstoff muss komplett homogen verteilt werden (insbesondere Bodensatz). Ohne ausreichende Homogenisierung ist in der oberen Hälfte des Behälters zu viel Polymer (reaktive Komponente) und in der unteren Hälfte zu viel Füllstoff vorhanden. In diesem Fall kann es bei der Verarbeitung zu Über- oder Untervernetzungen kommen und das daraus resultierende ausgehärtete Material hat andere mechanische, thermische und elektrische Eigenschaften als im technischen Datenblatt angegeben.

- Auch füllstofffreie Vergussmassen enthalten geringe Mengen Feststoffe (Pigmente), die sedimentieren können. Deshalb müssen alle Vergussmassen vor Gebrauch aufgeführt werden

- Eine Homogenisierung sollte immer vor Entnahme von Vergussmasse durchgeführt werden, wenn die letzte Entnahme nicht am selben Tag erfolgte. Fassware ist in Intervallen in einer speziellen Fassrühr- und – pumpstation aufzurühren.

- Beide Komponenten sind stets vor Feuchtigkeit zu schützen. Häufiges Öffnen der Dose / Gebinde und mehrfaches Homogenisieren führt zu Feuchtigkeitsaufnahme der Komponenten. Diese Feuchtigkeitsschädigung der Komponenten ist nicht sofort, sondern erst während bzw. nach der Aushärtung zu erkennen (Blasenbildung / unvernetzte Stellen).

- Bei Bedarf kann nach der Homogenisierung eingerührte Luft im Vakuum entfernt werden. Dazu werden die Komponenten in die Vorratsbehälter gegeben und unter Vakuum (50 – 100 mbar ist für die meisten Gießharze ausreichend) ca. 10-20 Min entgast.

Bei manueller Verarbeitung gilt zusätzlich - Soll das Material in Teilmengen verarbeitet werden, empfiehlt es sich, die Vergussmasse nach einmaliger Homogenisierung in mehrere kleine trockene Gebinde aufzuteilen.

- Nach der Homogenisierung sollte die eingerührte Luft für 3 – 5 Min im Vakuum (50 – 100 mbar) entfernt werden. Dies empfiehlt sich besonders bei Vergussmassen mit einer Viskosität über 3000 mPas Vorbereitung der Bauteile

Vorbereitung der Bauteile - Werden Bauteile vergossen, empfiehlt es sich, diese vor dem Vergießen zu trocknen. Es genügt eine Trocknung von 1 – 2 Stunden bei 60 – 80 °C im Ofen. Jede Metall- oder Kunststofffläche hat bei Raumtemperatur Oberflächenfeuchtigkeit. Diese kann zu Blasenbildung oder Härtungsstörungen während der Aushärtung des Gießharzes führen. Aus diesem Grund bitte Vorversuche zur notwendigen Vortrocknung des Bauteils durchführen.

- Die Empfindlichkeit der Vergussmassen und Härter gegen Feuchtigkeit und Feuchtigkeitsgehalt verschiedener Kunststoffoberflächen ist sehr unterschiedlich. Bitte halten Sie im Einzelfall Rücksprache mit SynFlex.

- Vorwärmung der Bauteile beeinflusst das Fließverhalten der Vergussmasse positiv und somit auch die Benetzung der Substratoberfläche

- Das warme Bauteil erwärmt die Vergussmasse, dadurch sinkt die Viskosität. Die Vergussmasse fließt schneller in das Bauteil und verdrängte Luft kann schneller aufsteigen. Bauteiltemperaturen von bis zu 100 °C sind nicht schädlich für die noch nicht ausgehärtete Vergussmasse.

- Ein vorgewärmtes Bauteil beschleunigt außerdem die Aushärtung der Vergussmasse. Die Vorwärmtemperatur muss über Vorversuche bestimmt werden, da manche Systeme bei Raumtemperatur über 90 Minuten Verarbeitungszeit aufweisen und bei 100 °C nur noch wenige Minuten.

Sie haben Fragen zu unseren Vergussmassen und möchten uns eine Anfrage schicken?

Unser Produktmanager hilft Ihnen gerne weiter.

Technische Daten

| Eigenschaft | Einheit | Bedingung | Wert | Prüfmethode |

|---|---|---|---|---|

| Mischungsverhältnis | Gew-% | 100:100 | ||

| Topfzeit | min | 25 °C | 90-120 | |

| Härtungszeit | h | 25 °C | 6 | |

| Härtungszeit | h | 100 °C | 1 |

| Eigenschaft | Einheit | Bedingung | Wert | Prüfmethode |

|---|---|---|---|---|

| Dichte | g/cm³ | WEVOSIL 22006 FL A | 1,36-1,40 | |

| Dichte | g/cm³ | WEVOSIL 22006 FL B | 1,36-1,40 | |

| Viskosität | mPas | WEVOSIL 22006 FL B / 22 °C | 2000-2800 | |

| Viskosität | mPas | WEVOSIL 22006 FL A / 22 °C | 2000-2800 | |

| Viskosität der Mischung | 22 °C | 2000-2800 | ||

| Härte | Shore A | 47-55 | In Anlehnung an ISO 48-4 | |

| Wasseraufnahme | % | 30 d, RT | <0,2 | |

| Reißdehnung | % | 90 | ISO 527-2 |

| Eigenschaft | Einheit | Bedingung | Wert | Prüfmethode |

|---|---|---|---|---|

| Wärmeklasse | H | DIN EN 60085 | ||

| Glasübergangstemperatur | °C | -50 | TMA | |

| Wärmeleitfähigkeit | W/m*K | 0,5 | ISO 22007-2:2008 |

| Eigenschaft | Einheit | Bedingung | Wert | Prüfmethode |

|---|---|---|---|---|

| Durchschlagsfestigkeit | kV/mm | 33 | DIN EN 60243 | |

| Dielektrizitätskonstante ε bei 50 Hz, 23 °C | 3,8 | DIN EN 60250 | ||

| Dielektrizitätskonstante; bei 1 kHz, 23 °C | 2,7 | DIN EN 60250 | ||

| Dielektrizitätskonstante ε bei 1 MHz, 23 °C | 2,4 | DIN EN 60250 | ||

| Durchgangswiderstand spezifisch bei 23 °C, 50 % r.F. | Ωxcm | 10^11 | DIN EN 62631-3-1:2016 | |

| Oberflächenwiderstand bei 23°C und 50 % r.F. | Ω | 10^14 | DIN EN 62631-3-2:2016 |