SynChem – Imprägniermittel & Vergussmassen WEVOPUR 390 PU-Vergussmasse

Lösungsmittelfreies Elektro-Gießharzsystem auf 2-K-Polyurethanbasis.

Die Harzkomponente enthält mineralische Füllstoffe, die dem ausgehärteten Harz selbstverlöschende Eigenschaften geben. Das System enthält keine halogenierten Flammschutzmittel und besitzt im ausgehärteten Zustand zähelastische Eigenschaften.

Wevopur 390 wird verarbeitet mit WEVONAT 300.

Empfohlener Temperatureinsatzbereich von -40 °C bis +130 °C .

Anwendung

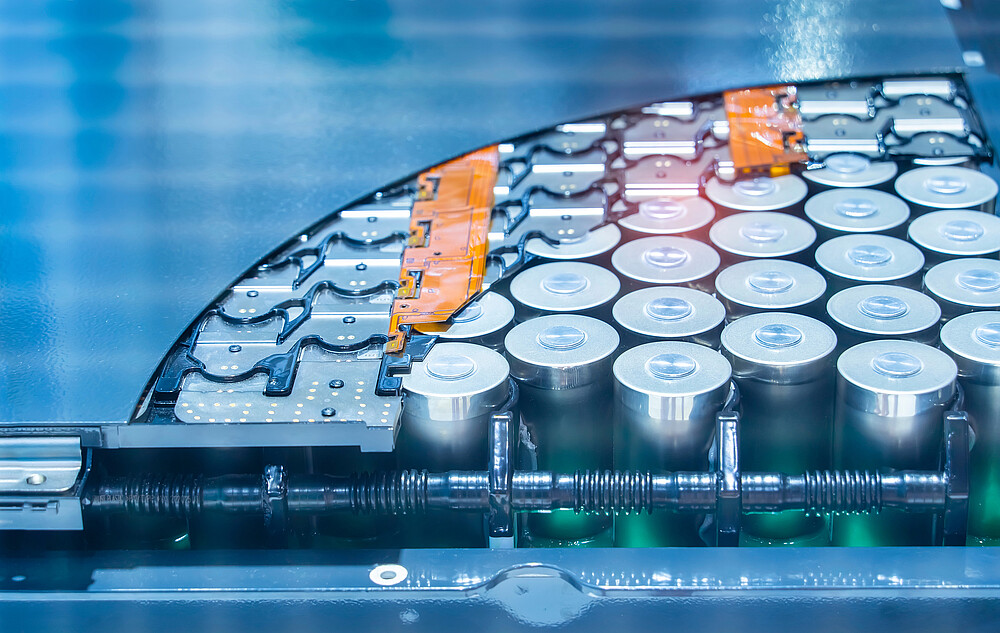

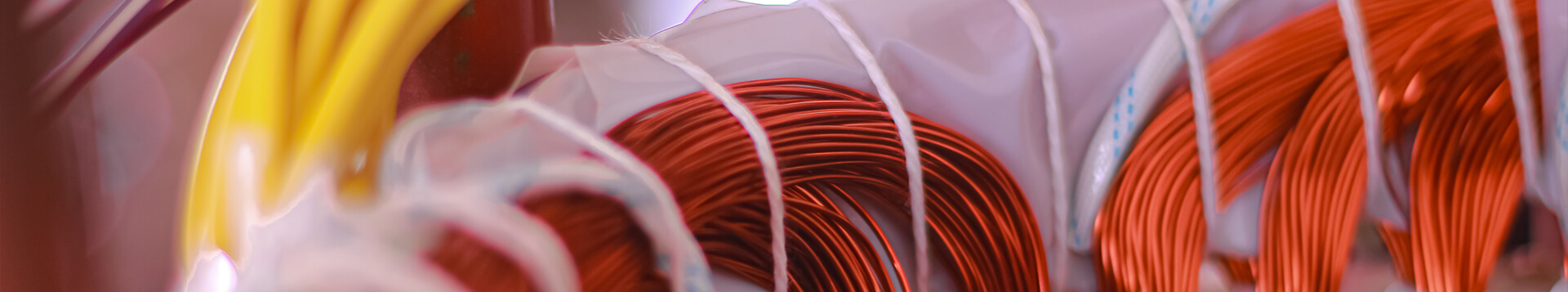

Verguss von elektrischen Bauteilen im Nieder- und Mittelspannungsbereich.

Standards

- Wärmeklasse B

- UL 94 V 2 (1,5 mm)

- UL File E 108835

Lieferformen

30 kg-Blechgebinde

Farbe

Wevopur 390: Schwarz

WEVONAT 300: Dunkelbraun

Lagerung

Harz (A-Komponente, Polyol) und Härter (B-Komponente, Isocyanat) sind trocken und bei einer Temperatur von 15 °C bis 25 °C zu lagern. Lagerung nicht auf kalten Böden sondern auf einer Palette oder Auffangwanne, nicht kalter Zugluft aussetzen. Die Haltbarkeit im Originalgebinde beträgt 6 Monate.

Bei Temperaturen unter 15 °C kann Kristallisation des Härters erfolgen. Dies ist zu erkennen an einer Eintrübung bzw. an Klümpchen/Kristallen. (Normalerweise sind Härter klare, transparente Flüssigkeiten, trotz dunkelbrauner Farbe einiger Typen.) Der Härter darf in diesem Fall nicht mehr verwendet werden.

Bei Temperaturen über 25 °C wird das Absetzen der Füllstoffe, die in der Vergussmasse enthalten sind, beschleunigt. Dadurch wird die Vorbereitung (das Aufrühren) der Vergussmasse erschwert.

Härtung

Topfzeit: 35-50 Minuten bei Raumtemperatur, je nach Schichtdicke und Gießvolumen.

Härtungszeit: 12-24 Stunden bei Raumtemperatur

Endgültige chemische Durchhärtung: 10-14 Tage bei Raumtemperatur

- Zu hohe Luftfeuchtigkeit kann zu Blasenbildung führen. Ungefährer Richtwert: die rel. Luftfeuchtigkeit sollte nicht über 40 - 60 % liegen, abhängig vom Produkt. Ggf. sollte die Aushärtung in einem klimatisierten Raum, einem Behälter mit niedriger Luftfeuchtigkeit oder in einem Ofen erfolgen.

- Eine Aushärtung bei erhöhter Temperatur beschleunigt die Aushärtungszeit.

- Die Härtungstemperatur sollte maximal 80 °C betragen, ansonsten sind Spannungen in der Vergussmasse möglich.

- Nach 7 – 14 Tagen erreicht die Wevopur 390 bei Raumtemperatur die Endhärte.

- Um die Endhärte zu erreichen, kann nach der Raumtemperaturhärtung während 16 – 24 Stunden bei 60 - 80 °C eine Temperung erfolgen. Dieser letztgenannte Arbeitsgang ist jedoch nur erforderlich, wenn vergossene Bauteile für Qualifikationsprüfungen verwendet werden sollen.

- Elektrische Prüfungen der Bauteilqualität können i. d. R. bereits direkt nach dem Verguss durchgeführt werden.

Schutz

Bei der Verarbeitung des flüssigen Gießharzes sind die üblichen Schutzmaßnahmen gemäß EG Sicherheitsdatenblatt sowie des Merkblattes M044 der Berufsgenossenschaft Chemie unbedingt einzuhalten.

Reinigung

Da das gehärtete Harz praktisch unlöslich ist, sind Anlagen und Arbeitsgeräte rechtzeitig mit einem entsprechenden Reiniger zu säubern.

Verarbeitung

Sie haben Fragen zu unseren Vergussmassen und möchten uns eine Anfrage schicken?

Unser Produktmanager hilft Ihnen gerne weiter.

Technische Daten

| Eigenschaft | Einheit | Bedingung | Werte | Prüfmethode / Norm |

|---|---|---|---|---|

| Shore-D-Härte | 3 Sek | 35-45 | ISO 7619-1 | |

| Zugfestigkeit | N/mm² | 7 | ISO 527-2 | |

| Reißdehnung | % | 88 | ISO 527-2 | |

| E-Modul | N/mm² | 15 | ISO 527-2 | |

| Wasseraufnahme | % | 0,3 | nach 30 Tagen Einlagerung | |

| Brandverhalten | 1,5 mm | V-2 | UL 94 |

| Eigenschaft | Einheit | Werte | Prüfmethode / Norm |

|---|---|---|---|

| Wärmeleitfähigkeit | W/m*K | 0,4 | DIN 2007-2/2008 |

| Glasübergangstemperatur | °C | -4 | TMA |

| Wärmeklasse | B | DIN EN 60085 |

| Eigenschaft | Einheit | Bedingung | Werte | Prüfmethode / Norm |

|---|---|---|---|---|

| Ausdehnungskoeffizient | ppm/K | <-10 °C | 79 | TMA |

| Ausdehnungskoeffizient | ppm/K | > +5 °C | 178 | TMA |

| Eigenschaft | Einheit | WEVOPUR 390 | WEVONAT 300 | Harz/Härter-Gemisch |

|---|---|---|---|---|

| Mischungsverhältnis | Gew-% | 100 | 30 | |

| Viskosität (22 °C) | mPas | 1.600-2.400 | 70-120 | 800-900 |

| Dichte (22 °C) | g/cm³ | 1,28-1,31 | 1,20-1,24 |

| Eigenschaft | Einheit | Wert | Prüfmethode / Norm |

|---|---|---|---|

| Durchschlagsfestigkeit | kV/mm | 32 | DIN EN 60243 |

| Durchgangswiderstand Spezifisch | Ω*cm | 6,7x10^14 | DIN EN 62631-3-1:2016 |

| Oberflächenwiderstand bei 23°C und 50 % r.F. | Ω | 1,1x10^15 Ω | DIN EN 62631-3-2:2016 |

| Dielektrizitätskonstante ε bei 50 Hz, 23 °C | 5,5 | DIN EN 60250 | |

| Dielektrizitätskonstante; bei 1 kHz, 23 °C | 4,4 | DIN EN 60250 | |

| Dielektrizitätskonstante ε bei 1 MHz, 23 °C | 3,6 | DIN EN 60250 | |

| Dielektrischer Verlustfaktor tan б bei 50 Hz, 23 °C | 0,14 | DIN EN 60250 | |

| Dielektrischer Verlustfaktor tan б bei 1 kHz, 23 °C | 0,09 | DIN EN 60250 | |

| Dielektrischer Verlustfaktor tan б bei 1 MHz, 23 °C | 0,03 | DIN EN 60250 | |

| Kriechstromfestigkeit | CTI 600 | DIN EN 60112 |

| Eigenschaft | Einheit | Wert | Prüfmethode / Norm |

|---|---|---|---|

| Glühdrahtprüfung | °C | 960 | DIN EN 60695-2-11:2014-11 |