SynChem – Imprägniermittel & Vergussmassen Voltatex® 4130 Einkomponentenharz

Voltatex® 4130 ist ein vinyltoluolgelöstes,trübes, gelb-braunes, styrolfreies,warmhärtendes, verarbeitungsfertiges Tränkharz, auf Basis ungesättigter Polyesterimidharze. Hohe Wirtschaftlichkeit aufgrund günstiger Härtungsbedingungen und ausgezeichneter Imprägnierergebnisse bei geringem Materialeinsatz durch strukturviskose Einstellung.

- einkomponentig

- styrolfrei

- niedrige Abdampfverluste im Tauchbecken

- hohe Trockenharzaufnahme am Objekt

- niedriger Abtropfverlust im Ofen

Der gehärtete Tränkharzformstoff zeichnet sich aus durch:

- hohe Dauerwärmebeständigkeit

- sehr gute Haftfestigkeit

- hohe thermomechanische Festigkeit, auch bei extremer Langzeitbelastung

- zäh-hart

Anwendung

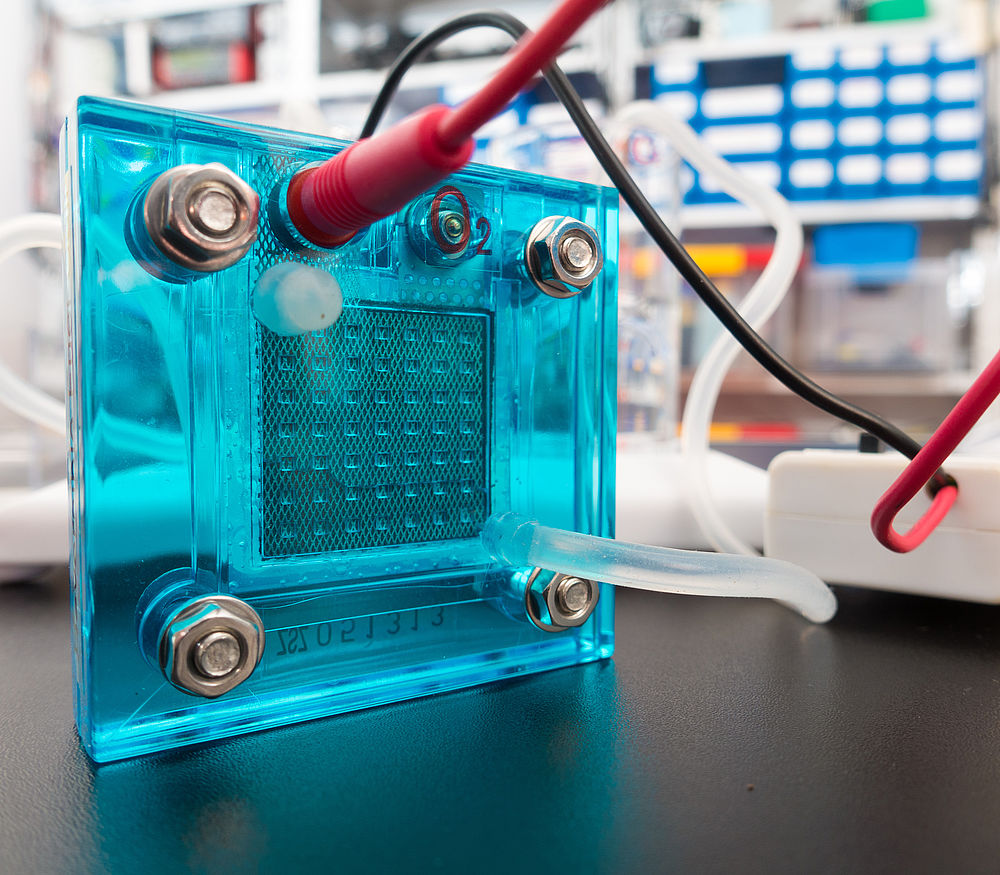

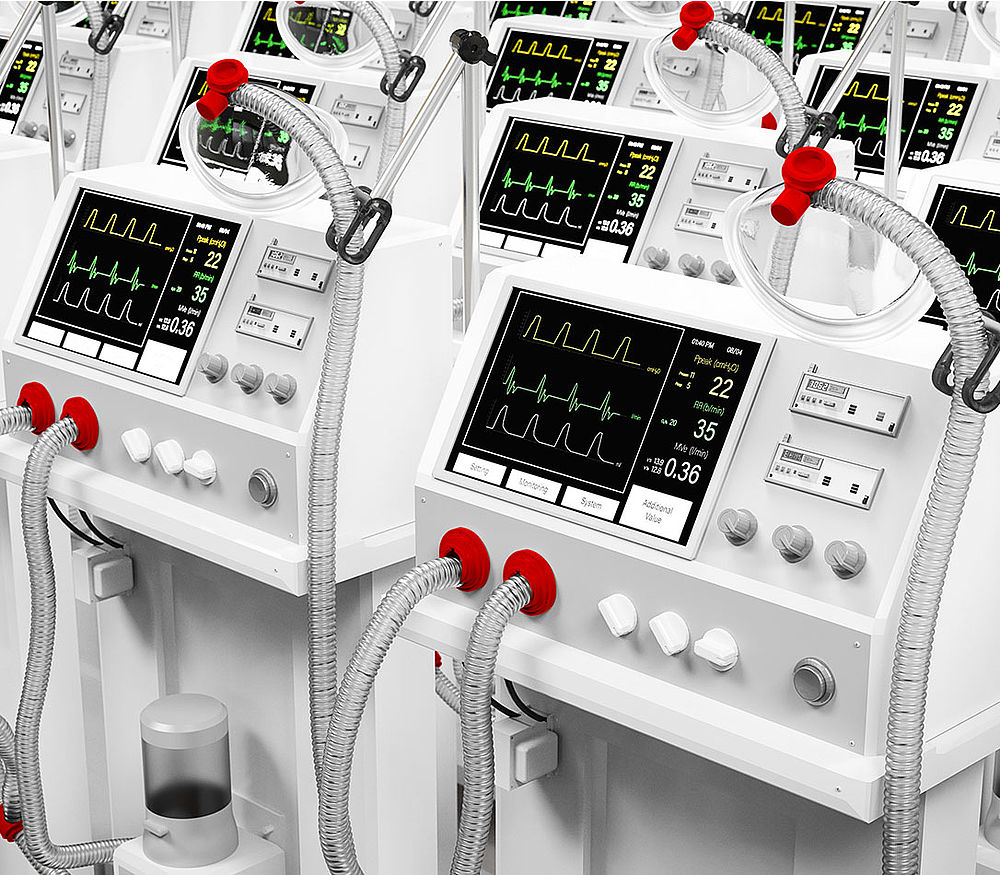

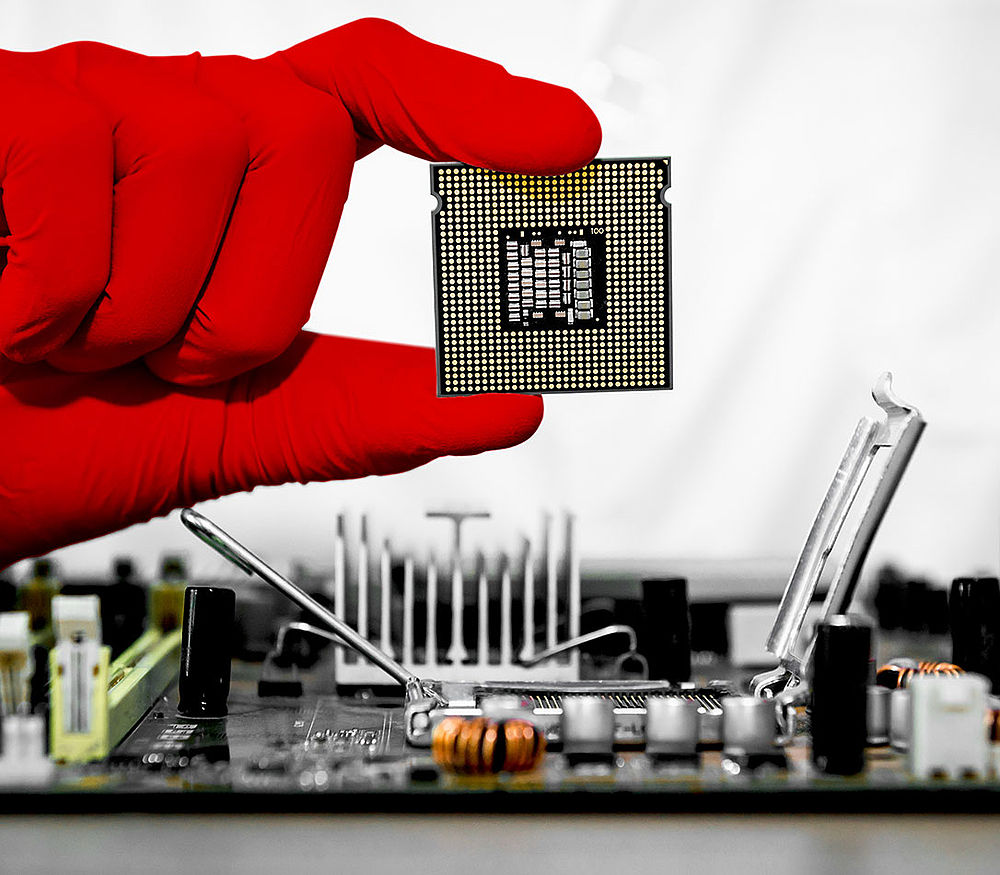

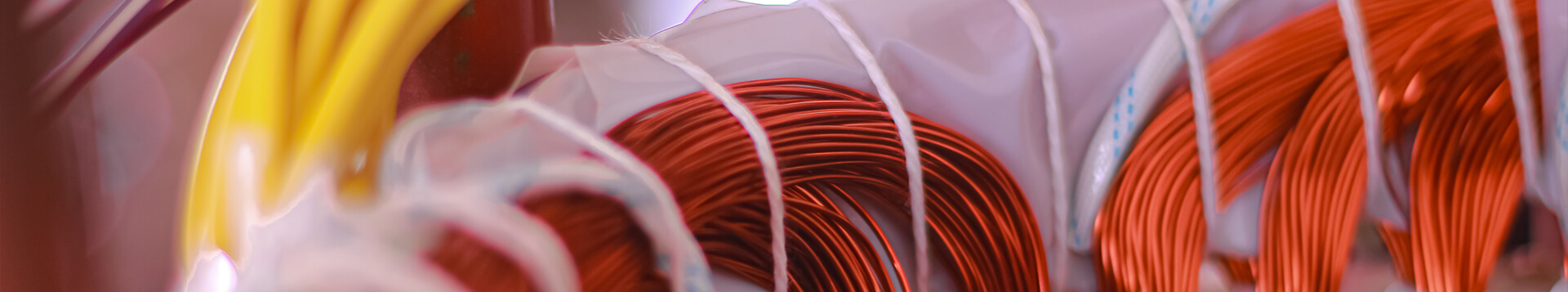

- Statoren

- Transformatoren

- geeignet für: Isoliersysteme bis Wärmeklasse 180 (H)

Standards

Geeignet für Isoliersysteme der Wärmeklasse 180 (H) lt. IEC 60085:2007

- Temperaturindex nach IEC 60455-3-5, Prüfverfahren IEC 60216

- UL-File-Nr. E101752 (M) Unterwriters Laboritories Inc., USA

- Temperaturklasse nach UL 1446

| Twisted Pair | ASTM D2307 | MW 30:200 |

| MW 35:180 | ||

| Helical Coil | ASTM D2519 | MW 30:200 |

Elektroisoliersysteme nach UL 1446 (IEC 61858)

| Class 130 | C190HE |

| R150HE | |

| Z130HE | |

| Z150HE | |

| Class 155 | C290HE |

| CZ255HE | |

| R201HE | |

| R203HE | |

| Z200HE | |

| Class 180 | R342HE1 |

Lieferformen

Voltatex® 4130 wird in Einweggebinden mit 25 kg Inhalt geliefert.

Lagerung

In einwandfrei verschlossenen Originalgebinden ist das Harz 6 Monate lagerfähig, wenn die Lagertemperatur von 25 °C nicht überschritten wird.

Härtung

Während der Härtung sollen die im Tränkharz enthaltenen Monomeren möglichst wenig abdampfen. Daher ist es zweckmäßig, dass die getränkten Objekte schnell auf die gewählte Härtungstemperatur aufgeheizt werden. Bei Härtungsprozessen im Trockenofen sollte die Frischluftzufuhr auf die kleinste aus Sicherheitsgründen vorgeschriebene Menge reduziert werden.

Bei 130 °C - 3h

Bei 150 °C - 1h

Schutz

Im gehärtetem Zustand ist Voltatex® 4130 biologisch unwirksam und nicht gesundheitsschädlich. Bei der Verarbeitung des flüssigen

Tränkharzes sind die üblichen Schutzmaßnahmen zu treffen: siehe das Axalta EG-Sicherheitsdatenblatt.

Reinigung

Da das gehärtete Tränkharz praktisch unlöslich ist, sind die Arbeitsgeräte rechtzeitig mit dem Reiniger Voltatex® T050 zu reinigen. Die Pflege der

Imprägnieranlagen, insbesondere das Reinigen, soll nach den betriebsbedingten Erfordernissen durchgeführt werden, wobei die Betriebsanleitungen für die Anlagen zu beachten sind.

Verarbeitung

Das Tränkharz kann

- in konventionellen Tauchanlagen

- in Durchlauf- und Vakuumtränkanlagen

- mit dem VPI-Verfahren

verarbeitet werden.

Wegen der strukturviskosen Einstellung soll das Harz vor dem Imprägnierprozess bewegt werden, um ein Eindringen in die Wicklung zu verbessern. Um eine praktisch unbegrenzte Haltbarkeit des Tränkharzes in Tauchanlagen zu erreichen, ist bei max. 25 °C ein Durchsatz des Inhaltes der Tauchanlage von 30 % pro Monat erforderlich. Zur Einstellung der optimalen Verarbeitungsviskosität ist die Zugabe von Voltatex® T032 möglich.

Sie haben Fragen zu unseren Vergussmassen und möchten uns eine Anfrage schicken?

Unser Produktmanager hilft Ihnen gerne weiter.

Technische Daten

| Eigenschaft | Einheit | Bedingungen | Werte | Prüfmethode |

|---|---|---|---|---|

| Biegekraft am Drillstab | N | Raumtemperatur: | 230 ± 20 | IEC 60455-2 Prüfverfahren A nach IEC 61033 |

| Biegekraft am Drillstab 130 °C | N | 130 °C | 33 ± 8 | IEC 60455-2 Prüfverfahren A nach IEC 61033 |

| Biegekraft am Drillstab 155 °C | N | 155 °C | 30 ± 5 | IEC 60455-2 Prüfverfahren A nach IEC 61033 |

| Biegekraft am Drillstab 180 °C | N | 180 °C | 30 ± 5 | IEC 60455-2 Prüfverfahren A nach IEC 61033 |

| Shore-D-Härte | Raumtemperatur | 50 ± 5 | nach IEC 60455-2, ISO 868 |

| Eigenschaft | Einheit | Bedingung | Werte | Prüfmethode |

|---|---|---|---|---|

| Temperaturindex | °C | IEC 60455-3-5 | 180 | nach IEC 60216 |

| Prüfspannung IEC 60317-13 | °C | MW 35 | 196 | IEC 60172 |

| Prüfspannung IEC 60317-8 | °C | MW 30 | 209 | IEC 60172 |

| Verbackungsfestigkeit IEC 60317-13 | °C | IEC 61033 / MW 35 | 214 | Methode B, Endpunkt 22 N |

| Wärmeleitfähigkeit | W(m*k)^-1 | 0,17 | angelehnt an DIN 501046 |

| Eigenschaft | Einheit | Bedingungen | Werte | Prüfmethode |

|---|---|---|---|---|

| Beständigkeit | Hexan | Beständig | Energy Solutions, Voltatex® 019 | |

| Beständigkeit | Trafoöl, destilliertes Wasser, 5%ige Seifenflockenlösung | Beständig | nach Werknorm Axalta | |

| VOC nach 31. BlmSchV | % | 39,9 | 2010/75/EU |

| Eigenschaft | Einheit | Bedingungen | Werte | Prüfmethode |

|---|---|---|---|---|

| Durchschlagsfestigkeit bei 23 °C und 50 % r.F. | kV/mm | typ. Wert | 74 | IEC 60455-2 Prüfverfahren nach IEC 60243-1 |

| Durchschlagsfestigkeit bei 155 °C | kV/mm | typ. Wert | 72 | IEC 60455-2 Prüfverfahren nach IEC 60243-1 |

| Durchschlagsfestigkeit bei 23 °C nach 96 h Lagerung bei 92 % r.F. | kV/mm | typ. Wert | 90 | IEC 60455-2 Prüfverfahren nach IEC 60243-1 |

| Durchschlagsfestigkeit bei 105 °C nach 168 h Lagerung in Öl | kV/mm | typ. Wert | 130 | IEC 60455-2 Prüfverfahren nach IEC 60243-1 |

| Durchgangswiderstand Spezifisch bei 155 °C | Ω*cm | typ. Wert | 5x10^10 | IEC 60455-2 Prüfverfahren nach IEC 60093 |

| Durchgangswiderstand spezifisch bei 180 °C | Ω*cm | typ. Wert | 1x10^10 | IEC 60455-2 Prüfverfahren nach IEC 60093 |

| Durchgangswiderstand spezifisch nach 7 d Wasserlagerung | Ω*cm | typ. Wert | 8x10^15 | IEC 60455-2 Prüfverfahren nach IEC 60093 |

| Kriechstromfestigkeit | typ. Wert | CTI 600 M | IEC 60455-2 Prüfverfahren nach IEC 60234-1 | |

| Dielektrizitätszahl bei 23 °C zwischen 50 Hz und 1 MHz | 3,4 ± 0,5 | IEC 60455-2 Prüfverfahren nach IEC 60250 | ||

| Verlustfaktor bei 155 °C und 50 Hz | 100x10^-3 - 300x10^-3 | IEC 60455-2 Prüfverfahren nach IEC 60250 | ||

| Verlustfaktor Schnittpunkt 0,2=200x10^-3 | °C | 145-170 | IEC 60455-2 Prüfverfahren nach IEC 60250 |

| Eigenschaft | Einheit | Bedingungen | Werte | Prüfmethode |

|---|---|---|---|---|

| Auslaufzeit | s | 23 °C | 75 ± 10 | nach DIN 53211 |

| Reaktionsverlauf Gelzeit | min | 100 °C | 7,7 | Werknorm Energy Solutions-014 |

| Reaktionsverlauf Reaktionszeit | min | 100 °C | 12,9 | Werknorm Energy Solutions-014 |

| Viskosität | mPas | 25 °C | 265 ± 30 | nach DIN 53019 |

| VOC nach 31. BLmSchV | Masse | ca. 5,2 % | DIN EN 60455-3-5:2006 |