SynChem – Imprägniermittel & Vergussmassen Damisol® 3500 LoV Einkomponentenharz

Damisol® 3500 LoV ist ein freonbeständiges, wärmehärtendes Epoxidharz mit niedriger Viskosität.

Das freonbeständige Damisol® 3500 LoV zeichnet sich im flüssigen Zustand durch nachfolgende Eigenschaften aus:

- niederviskos

- freonbeständig

- sehr geringe VOC-Emission

- geeignet für Tauch- und Vakuum -Imprägnierprozesse

- hervorragende Dauertemperaturbeständigkeit

Anwendung

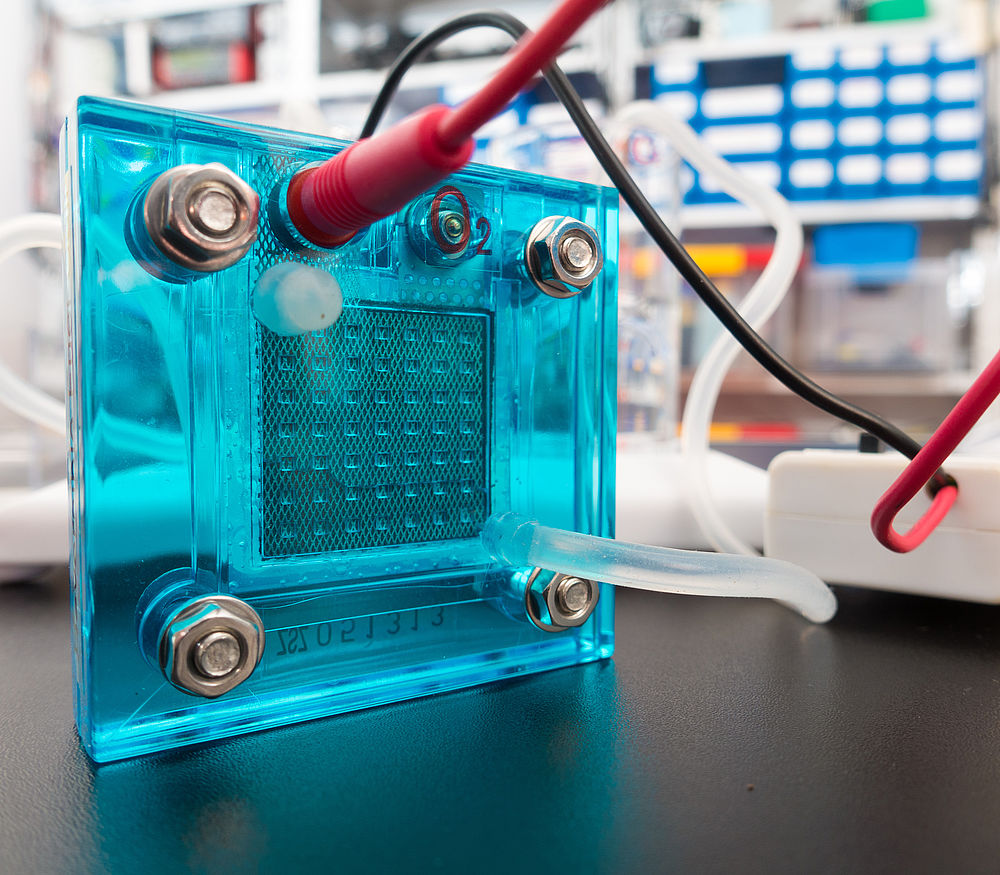

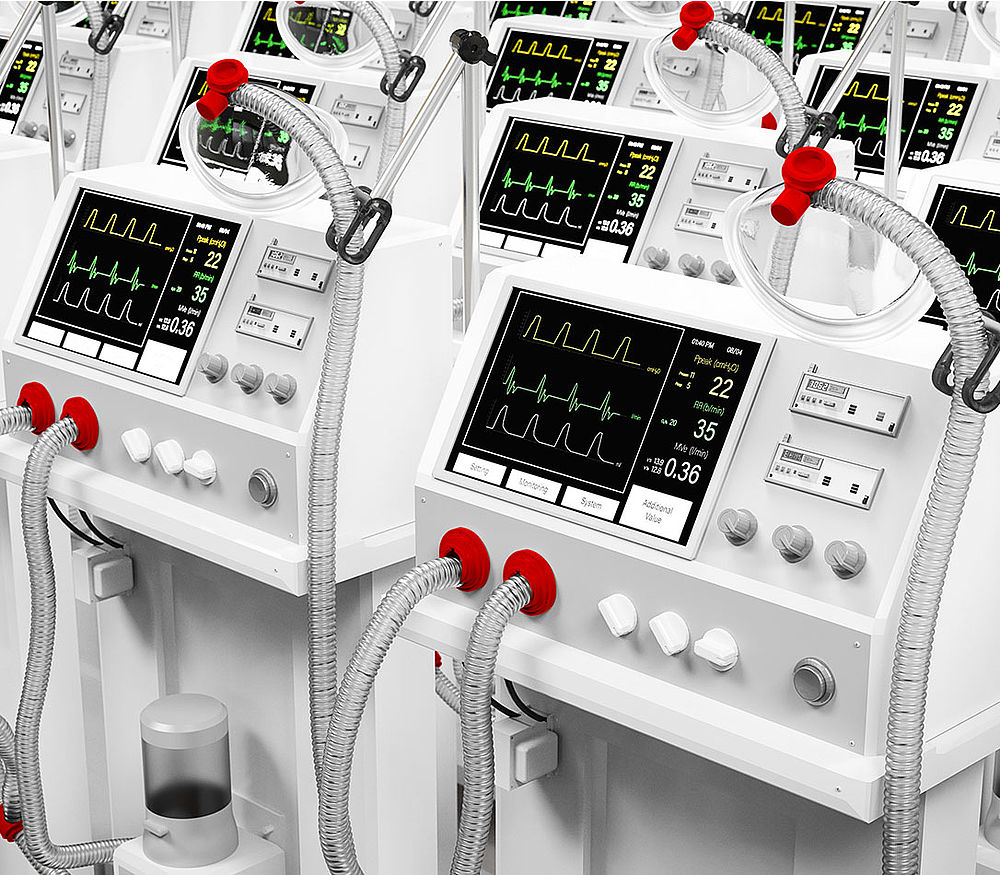

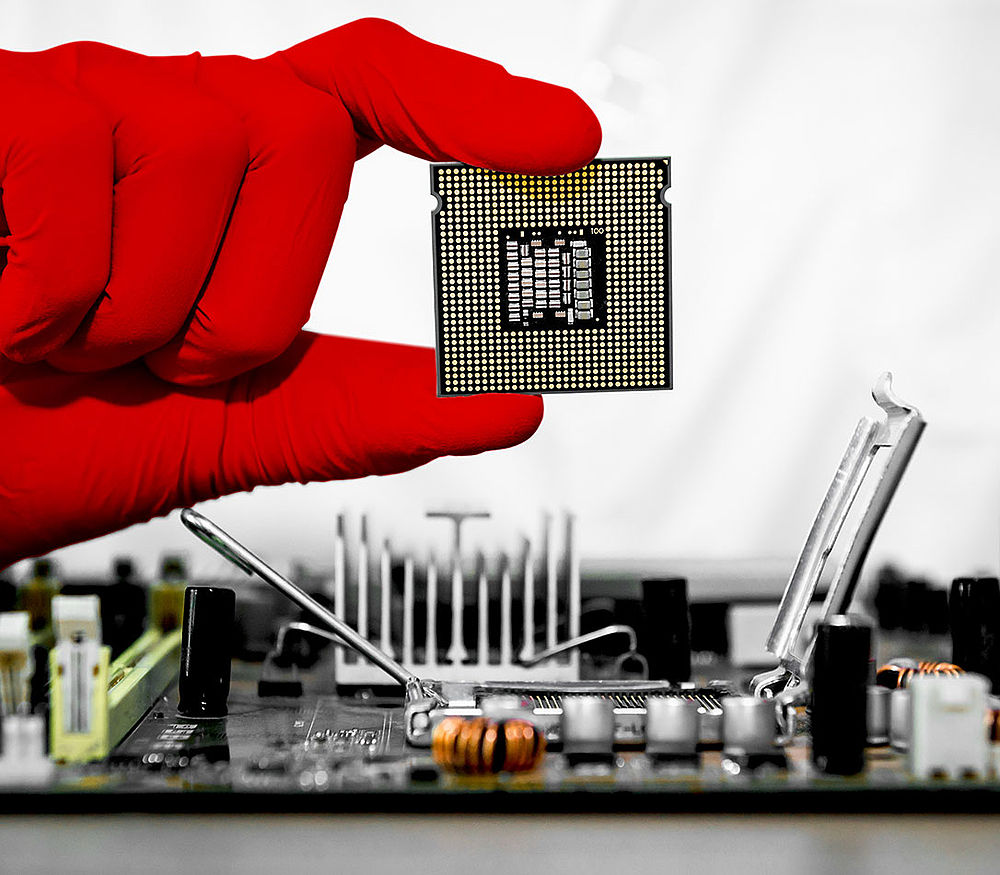

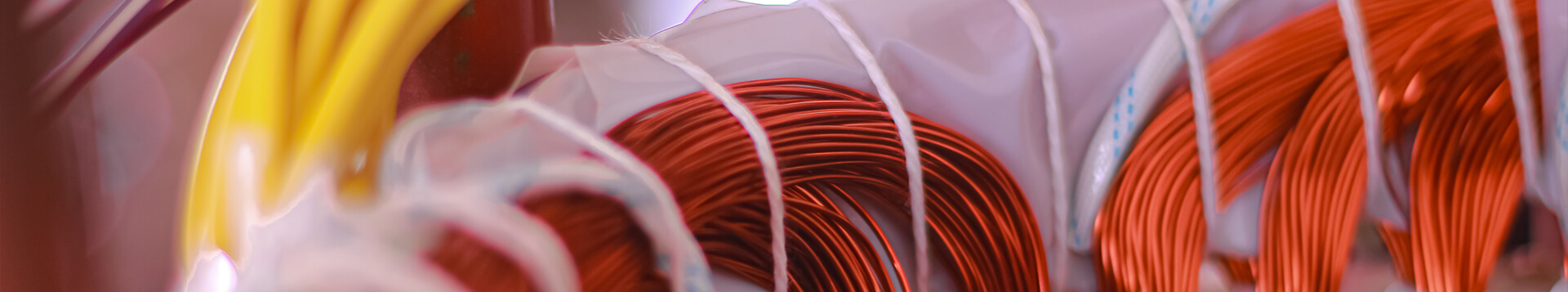

Damisol® 3500 LoV wird hauptsächlich eingesetzt zur Imprägnierung von Industriemotoren der niederen und mittleren Spannungsebene und freonbeständigen Motoren. Dank seiner guten elektrischen, mechanischen und thermischen Eigenschaften ist es ebenfalls geeignet für Traktionsmotoren und Transformatoren.

Standards

- Wärmeklasse H (UL 1446) / E98511

Lieferformen

Damisol® 3500 LoV ist in 20 kg Einweggebinden, 200 kg Fässern und 1000 kg Containern erhältlich.

Lagerung

Damisol® 3500 LoV ist bei Raumtemperatur im geschlossenen Gebinde 12 Monate lagerfähig (max. 25 °C). Höhere Temperaturen sind für kurze Zeit möglich. Bei Tanklagerung ist getrocknete Luft oder "Nitrogen" empfehlenswert. Damisol® 3500 LoV vor Licht, Sonne und Wärme schützen.

Härtung

Die Härtungszeit beträgt 2,5 h bei 170 °C. Die genaue Aushärtungszeit ist abhängig von verschiedenen Parametern.

Schutz

Bitte den Hautpkontakt mit Damisol® 3500 LoV vermeiden. Tragen Sie Sicherheitshandschuhe und Brille.

Weitere Informationen entnehmen Sie bitte dem Sicherheitsdatenblatt.

Verarbeitung

Die am häufigsten eingesetzten Prozesse sind die atmosphärische Tränkung sowie die Vakuum-Druck-Imprägnierung (VPI). Die gute Stabilität des Harzes erlaubt aber ebenfalls Verarbeitungsprozesse bei erhöhten Temperaturen (Tauch-, Rollier- und Träufelverfahren). Mit "Heiß-Tauchverfahren" kann der Motor bis 90 °C vor der Imprägnierung erwärmt werden.

Sie haben Fragen zu unseren Vergussmassen und möchten uns eine Anfrage schicken?

Unser Produktmanager hilft Ihnen gerne weiter.

Technische Daten

| Eigenschaft | Einheit | Bedingung | Werte | Prüfmethode |

|---|---|---|---|---|

| Gelierzeit | min | bei 130 °C | 12±3 | Gelnorm 20g |

| Glasübergangstemperatur | °C | 122 | IEC 61006 | |

| Wasseraufnahme | % | nach 24h bei 23 °C | ≤ 0,3 | ISO 62 (Methode 1) |

| Verbackungsfestigkeit | daN | bei 180 °C | 8,3 | IEC 1033 |

| Eigenschaft | Einheit | Bedingung | Werte | Prüfmethode |

|---|---|---|---|---|

| Durchschlagsfestigkeit bei 23 °C und 50 % r.F. | kV/mm | 159 | DIN 46448/VDE 0360 | |

| Durchschlagsfestigkeit bei 23 °C nach 96 h Lagerung bei 92 % r.F. | kV/mm | 143 | DIN 46448/VDE 0360 | |

| Verlustfaktor | % | bei 25 °C tan delta | < 1 | IEC 60250 |

| Verlustfaktor | % | bei 105 °C tan delta | ≤ 2 | IEC 60250 |

| Verlustfaktor | % | 130 °C tan delta | ≤ 5,5 | IEC 60250 |

| Eigenschaft | Einheit | Bedingung | Werte | Prüfmethode |

|---|---|---|---|---|

| Beständigkeit | % | Transformatorenöl | < 0,1 | ISO 175 |

| Beständigkeit | % | Chemikalien HCI 10 % | ≤ 0,14 | ISO 175 |

| Eigenschaft | Einheit | Bedingung | Werte | Prüfmethode |

|---|---|---|---|---|

| Farbe | gelblich | |||

| Flammpunkt | °C | ≥100 | ISO 3679 | |

| Viskosität | mPas | bei 25 °C | 600 ± 200 | ISO 2884-1 |

| VOC nach 31. BlmSchV | % | < 2 | IEC 60455-3 |